Od początku XXI wieku obserwujemy kształtowanie się nowego paradygmatu budowy i organizacji systemów produkcyjnych pod wpływem rozwoju elastycznych systemów produkcyjnych wykorzystujących w automatyzacji produkcji zaawansowane technologie teleinformatyczne. Powszechnie stosowany w literaturze przedmiotu i w przemyśle termin Przemysł 4.0 odnosi się do koncepcji inteligentnej sieci maszyn i procesów zrealizowanej z użyciem technologii informatyczno-komunikacyjnych w zautomatyzowanych i zrobotyzowanych fabryk systemach produkcyjnych. Przemysł 4.0 to integracja technologii cyfrowych, takich jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) i analiza danych typu Big Data, z procesami przemysłowymi. Interdyscyplinarny, zorientowany na cyfrową integrację charakter zmian zachodzących w przemyśle pod wpływem nowych technologii, wymaga zarówno z perspektywy kształcenia jak i prowadzenia badań, nowych platform sprzętowych reprezentujących aktualny stan technologii typu Przemysł 4.0. Współpraca pomiędzy uczelnią i przemysłem wymaga realistycznego otoczenia laboratoryjnego umożlwiającego rozwój i demonstrację nowych rozwiązań w zakresie zarządzania produkcją i kluczowych technologii automatyzacji i informatyzacji produkcji w warunkach technicznych zbliżonych do rzeczywistych instalacji przemysłowych.

Laboratorium Modelowania Inteligentnych Systemów Produkcyjnych w Centrum Naukowo–Wdrożeniowym Politechniki Świętokrzyskiej CENWIS zostało zbudowane w formule learning factory. Wyposażenie laboratorium obejmuje:

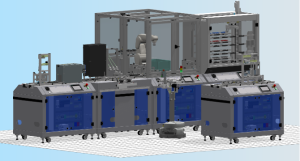

- Modułowy system produkcyjny CP Factory® (Festo) zrealizowany w formie komputerowo zintegrowanej, modułowej, elastycznej linii produkcyjnej wyposażonej w urządzenia i rozwiązania programowo-sprzętowe stosowane w zautomatyzowanych, zrobotyzowanych systemach produkcyjnych realizujących koncepcję Przemysłu 4.0.

System produkcyjny został zbudowany z wykorzystaniem kluczowych technologii i rozwiązań charakterystycznych dla rozwiązań typu Przemysł 4.0

- Stanowisko robota współpracującego (tzw. cobota) Universal Robotics do lekkich zadań montażowych zamontowanego na stole montażowym. Robot wyposażony jest w chwytak elektryczny oraz system wizyjny.

- Oprogramowanie klasy iCIM (Intelligent Computer-Integrated Manufacturing) Cirros Studio®, które umożliwia realizację głównych funkcji: programowania robotów przemysłowych, programowania sterowników PLC, wyszukiwanie zakłóceń działania, planowania produkcją i sterowania produkcją. Oprogramowanie może być zastosowane w pracach B+R oraz w działania szkoleniowych związanych z programowaniem i uruchamianiem robotów przemysłowych w tym z wykorzystaniem technologii wirtualnej rzeczywistości VR.

- Wysokowydajne stanowiska komputerowe dedykowane do modelowania symulacyjnego, w tym z wykorzystaniem technologii wirtualnej rzeczywistości VR. Do modelowania wykorzystywany jest oprogramowanie FlexSim® umożliwiające modelowanie symulacyjne w technologii 3D systemów produkcyjnych i logistycznych.

- IBM Maximo Application Suite® (IBM MAS) – oprogramowanie klasy EAM (Enterprise Asset Management) do zarządzania składnikami infrastruktury przedsiębiorstwa i utrzymaniem ruchu maszyn i urządzeń. IBM MAS to wiodący na rynku globalnym system informatyczny klasy EAM, który umożliwia przedsiębiorstwom przejście od reaktywnego modelu obsługi elementów infrastruktury produkcyjnej (czyli wykonywania napraw po wystąpieniu awarii) na model prewencyjny (zapobiegania awariom). Docelowym modelem jest konserwacja proaktywna, czyli wdrożenie utrzymania ruchu maszyn i urządzeń na podstawie monitorowania stanu technicznego urządzeń lub podzespołów – Condition Based Maintenance (CBM) i z wykorzystaniem metod sztucznej inteligencji (tzw. predyktywne utrzymanie ruchu).

Wyposażenie laboratorium umożliwia m.in.:

- zarządzanie realizacją produkcji w chmurze obliczeniowej z wykorzystaniem systemu klasy MES4.0 zintegrowanego z systemem SCADA, który umożliwia dynamiczne zarządzanie zindywidualizowanymi marszrutami technologicznymi dla wielowariantowego procesu montażu przykładowego wyrobu;

- zarządzanie zautomatyzowanym magazynem;

- wykorzystanie technologii RFID (ang. Radio-Frequency Identification) do automatycznej identyfikacji przepływów palet transportowych, postępów realizacji zleceń produkcyjnych, analizowania przebiegu produkcji;

- zastosowanie inspekcji wizyjnej w czynnościach zrobotyzowanego montażu i kontroli jakości montażu;

- obliczanie i monitorowanie w czasie rzeczywistym kluczowych wskaźników efektywności KPI systemu produkcyjnego takich jak OEE;

- monitorowanie w czasie rzeczywistym zużycia energii elektrycznej przez system produkcyjny i adaptacyjne bilansowanie zużycia energii w celu obniżenia zapotrzebowania na moc szczytową;

- użycie technologii cyfrowego bliźniaka, wirtualnej rzeczywistości VR i poszerzonej rzeczywistości AG do monitorowania i immersji operatora w środowisku systemu produkcyjnego;

- zastosowanie robota do montażu wyrobów z wykorzystaniem automatycznej wymiany chwytaków;

- zastosowanie robota transportowego Robotino® klasy AGV (ang. Automated Guided Vehicle) do automatyzacji przepływów materiałów, półproduktów lub wyrobów gotowych;

- zarządzanie zasobami i utrzymaniem ruchu systemu produkcyjnego z użyciem oprogramowania natywnego dla CP Factory® oraz IBM MAS;

- prototypowanie, symulację i optymalizację procesów produkcyjnych, w tym z użyciem technologii VR;

- prototypowanie rozwiązań zrobotyzowanego montażu, opakowania, paletyzacji, obsługi urządzeń produkcyjnych z użyciem cobota i zaawansowanych metod programowania jego pracy z wykorzystaniem systemu wizyjnego umożliwiającego odczyt kodów kreskowych 1D i 2D, inspekcję wizyjną, śledzenie części w zespole produktu, programowanie parametrów obrazu w celu spersonalizowanego śledzenia wizualnego, zarządzanie montażem, jednoczesne zarządzanie różnymi częściami w celu uzyskania elastycznych sekwencji montażu.

Laboratorium stanowi istotne narzędzie wspierające rozwój innowacyjnych rozwiązań technologicznych, w tym testowanie ich skuteczności w praktycznych warunkach przemysłowych. Wyposażenie laboratorium zapewnia realistyczny kontekst hali produkcyjnej dla demonstracji i rozwoju technologii charakterystycznych dla zautomatyzowanych, zrobotyzowanych systemów produkcyjnych realizujących koncepcję Przemysłu 4.0. Firmy mogą współpracować z laboratorium przy realizacji projektów badawczo-rozwojowych w zakresie rozwoju nowych technologii produkcyjnych, optymalizacji procesów czy integracji nowoczesnych rozwiązań Przemysłu 4.0 w istniejących systemach produkcyjnych. Przedsiębiorstwa mogą testować i weryfikować prototypowe rozwiązania w warunkach laboratoryjnych, które odwzorowują rzeczywiste warunki produkcyjne. To umożliwia szybkie i bezpieczne wprowadzanie innowacji, a także identyfikację potencjalnych usprawnień przed pełnoekranowym wdrożeniem.

Laboratorium pełni rolę platformy do szkolenia i doskonalenia umiejętności pracowników z zakresu nowoczesnych technologii produkcyjnych, co przyczynia się do podnoszenia kwalifikacji kadry oraz adaptacji do dynamicznie zmieniającego się środowiska przemysłowego. Laboratorium może oferować specjalistyczne szkolenia i warsztaty dla pracowników przemysłu, które będą skupiać się na najnowszych technologiach i rozwiązaniach z zakresu zautomatyzowanych i zrobotyzowanych systemów produkcyjnych. Szkolenia mogą być dostosowane do specyficznych potrzeb danej firmy, wspierając rozwój kompetencji w zakresie Przemysłu 4.0. Laboratorium służy również jako miejsce spotkań i wymiany doświadczeń między naukowcami, inżynierami oraz przedstawicielami przemysłu, sprzyjając interdyscyplinarnej współpracy i generowaniu nowych pomysłów na rozwój technologii przemysłowych.

Laboratorium inicjuje i nawiązuje strategiczne partnerstwa z innymi instytucjami badawczymi oraz firmami, co umożliwi wymianę wiedzy i doświadczeń, oraz przyspiesza proces innowacji i rozwoju technologicznego. Wśród partnerów strategicznych są firmy Cohesive, Cloudware, IBM Polska, Intermarium. Laboratorium jest koordynatorem sieci współpracy laboratoriów uczelnianych dedykowanych badaniom i rozwojowi wiodących technologii dla koncepcji Przemysł 4.0 pod nazwą Smart Production Lab Network, w której uczestniczą przedstawiciele Uniwersytetu w Aalborgu (Dania), Uniwersytetu Technicznego w Koszycach (Słowacja), Łuckiego Narodowego Uniwersytetu Technicznego (Ukraina), Uniwersytetu w Sumy (Ukraina), Odeskiego Uniwersytetu Politechnicznego (Ukraina), Politechniki Poznańskiej. Aktualnie finalizowane jest tworzenie na bazie laboratorium Uniwersyteckiego Centrum Kompetencyjnego IBM Przemysłu 4.0

Informacja o autorze

Kontakt: dr inż. Sławomir Luściński, adiunkt w katedrze Inżynierii Produkcji, Wydział Zarządzania i Modelowania Komputerowego, Politechnika Świętokrzyska. Kierownik Laboratorium Modelowania Inteligentnych Systemów Produkcyjnych.

Kontakt: dr inż. Sławomir Luściński, adiunkt w katedrze Inżynierii Produkcji, Wydział Zarządzania i Modelowania Komputerowego, Politechnika Świętokrzyska. Kierownik Laboratorium Modelowania Inteligentnych Systemów Produkcyjnych.

Email: [email protected]

Tel. +48 41 3424 378, +48 783 230 616