Złoto jest jednym z najpopularniejszych metali na świecie. Plastyczne, przewodzące i niekorozyjne, jest używane w biżuterii, elektronice, a nawet w eksploracji kosmosu. Ale tradycyjna produkcja złota zazwyczaj obejmuje słynną toksynę, cyjanek, którego użycie przemysłowe zostało zakazane w niektórych krajach.

Oczekiwanie na nietoksyczną alternatywę może się skończyć, ponieważ zespół badawczy z Uniwersytetu Aalto w Finlandii z powodzeniem zastąpił cyjanek w kluczowej części wydobycia złota z rudy. Wyniki te zostały opublikowane w Chemical Engineering.

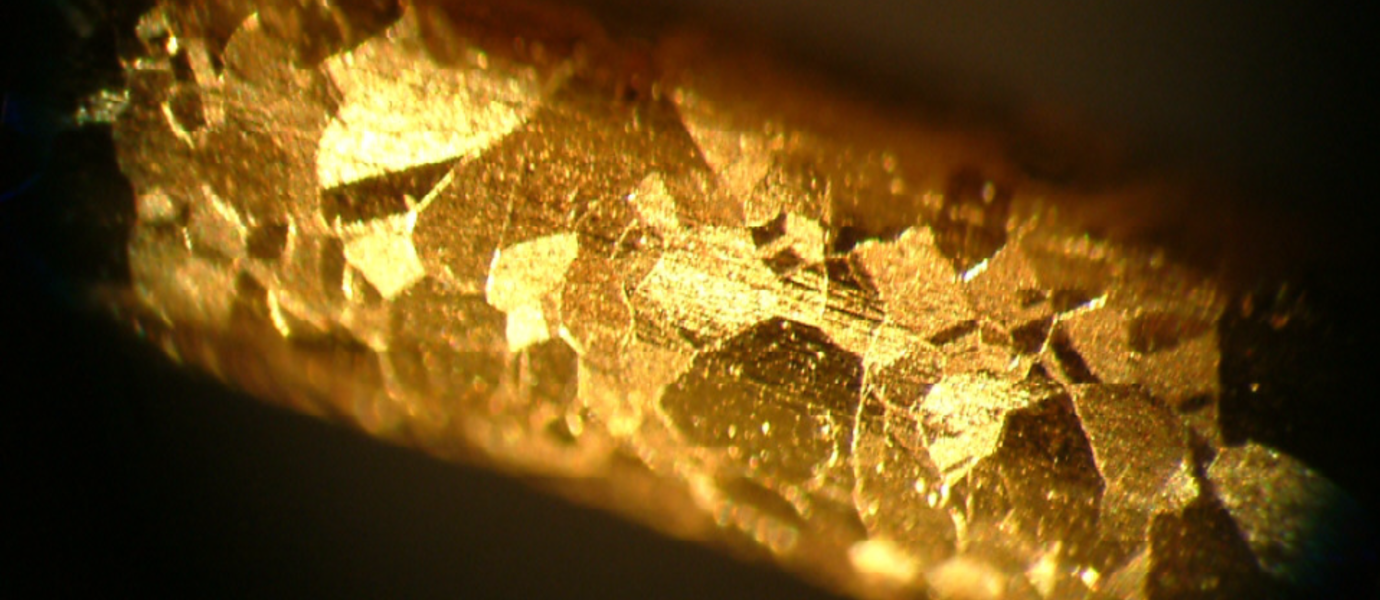

Tradycyjnie, po wydobyciu rudy złota z ziemi, jest ona kruszona na proszek i przepuszczana przez szereg zbiorników w procesie zwanym ługowaniem. Następnie używany jest cyjanek do oddzielenia złota od rudy do wyługowanego roztworu.

W nowym procesie ługowanie i odzysk odbywa się za pomocą jonów chlorkowych.

„Do tej pory nikt nie opracował dobrej metody odzyskiwania niewielkich ilości złota z przemysłowych roztworów chlorków” – mówi Ivan Korolev , badacz projektu i doktorant.

„Dzięki naszemu procesowi ilość złota, którą udało nam się odzyskać przy użyciu chlorku, sięga aż 84%. Dla porównania, w naszym eksperymencie kontrolnym, stosując standardowy proces cyjankowy z tą samą rudą, uzyskano tylko 64%” – wyjaśnia.

Nowy proces nazywany EDRP (electrodeposition-redox replacement) łączy najlepsze z dwóch powszechnych metod ekstrakcji ługowanego złota: elektrolizę, która wykorzystuje prąd elektryczny do redukcji złota lub innych metali obecnych w roztworze ługującym, oraz cementację, która dodaje cząstki innych metale do roztworu, aby zareagowały ze złotem. Za jego opracowaniem stoją profesor Mari Lundström i wykładowca uniwersytecki Kirsi Yliniemi z Wydziału Inżynierii Chemicznej Uniwersytetu Aalto.

„W EDRR stosujemy krótkie impulsy elektryczne, aby utworzyć cienkie warstwy metalu – w naszym przypadku miedzi – na elektrodzie i wywołać reakcję, która stymuluje zastępowanie miedzi przez złoto, warstwa po warstwie” – mówi Korolev. „Metoda charakteryzuje się niskim zużyciem energii i nie wymaga dodawania żadnych innych elementów”.

Współpraca na poziomie branżowym

Badania przeprowadzono w ramach szerszego unijnego projektu zrównoważonego rozwoju o nazwie SOCRATES we współpracy z fińskim gigantem technologii górniczych Metso Outotec. Większość eksperymentów przeprowadzono w centrum badawczym firmy w zachodniej Finlandii.

„Współpraca z Metso Outotec pozwoliła nam opracować metodę w sposób, który jest znacznie bliższy implementacji w świecie rzeczywistym”, mówi Korolev. „Zaczęliśmy od około 9% odzysku, który potem urósł do 25%, a wkrótce osiągnęliśmy 70% – czasami osiągaliśmy nawet blisko 95%.”

„Przeprowadzanie takiego eksperymentu na małą skalę to jedno, ale nikt nigdy nie robił tego na taką skalę, jak my. Pokazaliśmy, że chociaż nasza metoda jest wciąż naprawdę nowa, istnieje duży potencjał, aby uczynić ją skuteczną alternatywą dla tradycyjnego procesu przemysłowego” – mówi.

„Metody wydobycia z przeszłości zawsze pozostawiały po sobie cenne metale. Teraz, gdy popyt na metale cały czas rośnie, nawet te niewielkie ilości są ważne” – mówi. „Myślę, że dzięki technologii EDRR nadal możemy zwiększyć plony. Być może nie uda nam się osiągnąć 100%, ale wierzę, że możemy osiągnąć poziom 90% lub więcej”.

Korolev również bardzo osobiście interesuje się projektem. Urodzony w syberyjskim górniczym mieście Kemerowo, dorastał, widząc zarówno pozytywne, jak i negatywne strony branży. Studiując inżynierię górniczą – najpierw w Rosji, a potem na kilku europejskich uniwersytetach – Korolev zainteresował się metalurgią i odzyskiem materiałów odpadowych.

Źródło: aalto.fi